微細熱電対内蔵型刃先交換チップによる工具-切りくず接触界面の温度分布の計測

このページは2015年10月16日から開いています.

微細熱電対内蔵型刃先交換チップによる工具-切りくず接触界面の温度分布の計測

このページは2015年10月16日から開いています.

英語版

英語版

|

All Rights Reserved by Dr. Shinozuka, Jun.

|

切削加工中の状態把握や加工の最適化,さらには被削性の良い材料の開発に際し, 知っておくべき重要な物理量の一つに温度があります. すなわち,切削温度の把握は,極めて重要です. これは,

(1) 工具摩耗速度は温度に強く依存する.昨今の高速加工においては,工具材料と被削材の原子の熱拡散や化学反応が摩耗に大きく影響するからです.

(2) 切削力は,主としてせん断域の変形場に依存するが, 変形場を規定する被削材の流動応力特性(応力‐ひずみ特性)は,温度に強く依存する. せん断域は,高ひずみ,高ひずみ速度,高温の変形場です.この過酷な状況に対応した流動応力特性の把握も重要です.

(3) 工具‐切りくず接触界面の摩擦特性は,温度に強く依存する.これは,被削材の材料特性以外に, 例えば,快削添加物がある場合,添加物の化学反応が工具-切りくず接触界面のトライボロジー特性を大きく変化させるからです.

などからです.

しかしながら,切削加工中の工具刃先周辺の温度を把握することは, 切削領域が1mm2以内程度の極微小領域である, 切りくずにより工具-切りくず接触界面の状況を外部から直接観察できない, などにより容易ではありません. 温度は重要な物理量でありながら,直接把握できていないのは問題です.

そこで本研究室では,いくつかの工具‐切りくず接触界面の温度分布を計測する 手法について研究しています.

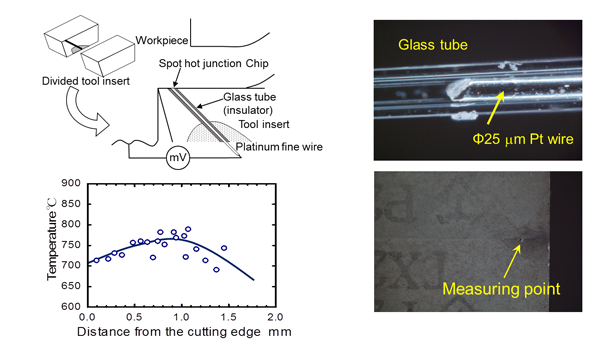

スポット温度計測法(1995)

これは,切削工具の中に,絶縁した極細の白金線を内蔵し,切りくずと白金線で熱電対を構成する手法です. 白金線の断面積内の平均温度を計測するため,白金線が極細であればあるほど,その点の温度を計測できます. しかしながら,複数の場所を同時に計測するのは困難であり,工具‐切りくず接触界面の温度分布を計測するためには, 複数回の実験が必要です.本手法の場合,逃げ面を毎回研削することで,高温接点の位置を微妙に移動させました.

参考文献:

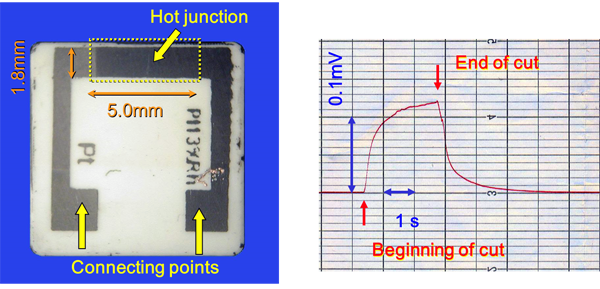

薄膜熱電対法(平均温度計測)(2004)

アルミナセラミックス工具など絶縁体の工具は,工具‐被削材熱電対法を適用できません. 工具内に極細白金線を内蔵させるのも困難なので,工具表面に熱電対回路を成膜することをしました. これは,工具表面に白金被膜と,白金ロジウム被膜をPVDで成膜したものです. 高温接点は1個であり,工具-切りくず接触界面を含めた工具刃先の平均温度を計測できます.

参考文献:

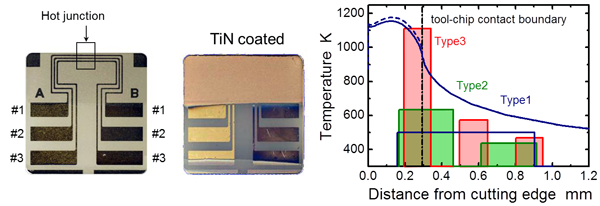

薄膜熱電対法(多点計測)(2006)

これは,薄膜熱電対法で,高温接点の数を増して,分解能を高めようとしたものです. 工具はアルミナセラミックスで,フォトリソグラフィ技術により,薄膜熱電対回路を創成しています. 高温接点の数を増せば,工具表面の温度分布が徐々に分かるようになります. この場合,高温接点の数は3個までであり,工具-切りくず接触界面の温度分布の形状までは明瞭に 把握できませんでした. さらに,この薄膜熱電対法は,工具表面上に微細熱電対回路を創成するため, 熱電対回路自体の凹凸(1マイクロン程度)が,切りくず流出の障壁となり,回路が直ぐに壊れるなど がありました.

そこで,工具-切りくず接触界面の温度分布の形状を明瞭に理解できるようにするため, 刃先周辺の高温接点部の数を増やし,さらに,マイクロ熱電対を工具表面に創成したマイクロ溝の中に 設置することを考えました.

参考文献:

7対のマイクロ熱電対を微細溝群に創成した刃先交換チップ法(2015)

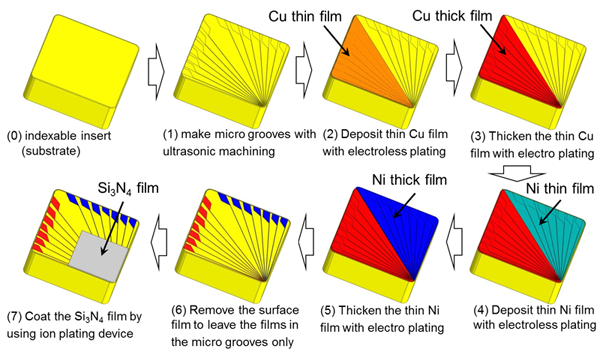

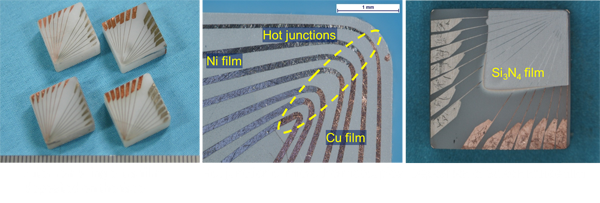

これは,7対のマイクロ熱電対を工具表面に創成した微細溝の中に設置したものです. 高温接点は,微細溝の中で,工具表面に対して垂直断面内に形成されます. つまり,工具表面から,微細溝の深さまでの平均温度を計測します. 熱電対素子は,銅とニッケルであり,PVDより安価で成膜レートも早いことを考慮し, 無電解めっきと電気めっきで創成します.

7対のマイクロ熱電対を微細溝に創成した刃先交換チップの作成手順

7対のマイクロ熱電対を微細溝に創成した刃先交換チップの作成手順

7対のマイクロ熱電対を微細溝に創成した工具の作成手順を以下に示します.

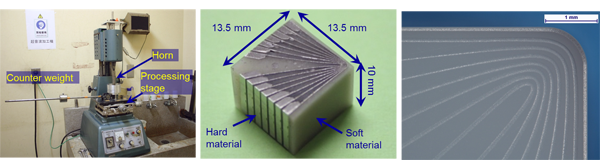

微細熱電対回路に応じた微細溝群は, サンドウィッチ工具を用いた微細溝創成法 で作成します.

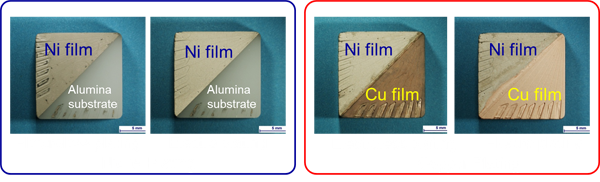

母材となるアルミナセラミックスに無電解メッキで微細熱電対回路の素子を成膜する前準備として, アルミナセラミックスを高温の水酸化ナトリウムでエッチングしました.

微細熱電対回路の素子となる,銅とニッケルを,それぞれ,まずは無電解メッキで形成し, 次いで,溝を埋め尽くすように,電気メッキで厚膜化します.

めっき成膜の後,微細溝の中にだけ銅やニッケル被膜を残すように,表面の余分は被膜をラッピング加工で除去します. 最後に,熱電対を電気的に絶縁するために,窒化ケイ素をイオンプレーティングで成膜します.

これまで,全過程,手作りです. つまり,外注無しで,研究室の学生による手作り品です.

7対のマイクロ熱電対の温度-熱起電力特性の校正

7対のマイクロ熱電対の温度-熱起電力特性の校正

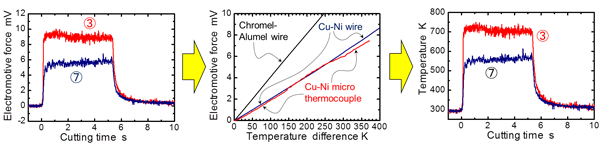

めっき法で作成した微細熱電対の温度-熱起電力特性は,自作の温度校正装置により校正しました. 銅とニッケルは共に遷移金属であるので,熱起電力は温度に対して非線形性を示します. 校正の結果,めっき法で作成した銅-ニッケルマクロ熱電対の熱起電力特性は, 銅-ニッケルのワイヤーの熱電対の起電力特性とほぼ同じであることが分かりました.

旋削温度計測実験の結果の例

旋削温度計測実験の結果の例

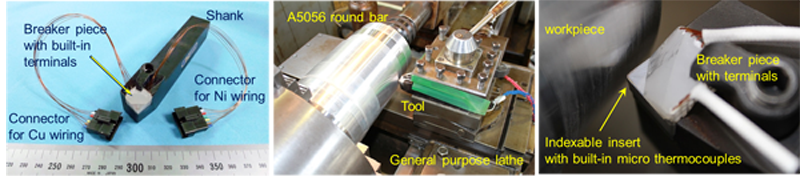

作製したマイクロ熱電対内蔵の刃先交換チップを用いて,旋削試験を実施しました. 写真のように,作成したマイクロ熱電対内蔵の刃先交換チップは,通常のシャンクをそのまま使用でき, その他,工作機械の改造等は不要です.

以下のように,熱起電力は大きなノイズも無く計測でき,しかも熱電対が溝の中にあるので, 長時間の計測が可能になりました.番号3と7は,熱電対の番号です. 温度-熱起電力特性の校正結果より,温度に変換します.

これが,工具-切りくず接触界面の温度分布計測試験の結果です. 切削速度の違いによる,工具-切りくず接触界面の温度分布の形状の差,最高温度の差などを 明瞭に把握できるようになりました.

温度分布を計測手法を得たので,高速切削加工における,工具-切りくず接触界面のトライボロジー特性を, 特に,温度に着目し研究しようと思います. また,2次元的に温度分布を計測できる手段(簡単に実験室で手作りできる方法)を模索しようと思います.

参考文献: