超高速切削現象を実験的に解明するための

試験機の開発

このページは2008年5月18日から開いています.

超高速切削現象を実験的に解明するための

試験機の開発

このページは2008年5月18日から開いています.

英語版

英語版

|

All Rights Reserved by Dr. Shinozuka, Jun.

|

近年,加工の高速化が産業界で強く要求されています. この要求に答えるため,工作機械のスピンドルや送り機構の高速化は目覚しいです. ここで,どこまで切削加工速度を高速化できるのか? 切削速度を高速化すればするほど,良いのか? などは不明です. それは,超高速切削過程での切削現象に不明な点が多いからです. 現状の切削理論をそのまま適用できのか,不明であるということです.

FEM切削シミュレーションにより,現状では実現困難な 高速・超高速切削速度域の切削現象を研究していますが,やはり 実際に切削を行い,実験的に検討することは非常に重要です.

そこで,高速・超高速切削過程を実現できる切削試験機を開発し, 高速・超高速切削速度領域での切削物理現象の解明も行っています.

ここで本研究では,切削速度が被削材の塑性波伝播速度を 超える切削速度域を超高速切削速度と定義していまい. 一般の鋼やアルミニウム合金では,その密度と加工硬化特性に依存しますが, 概ね切削過程での塑性せん断域の塑性波伝播速度は, 概ね200m/s~300m/s(12000m/min~18000m/s,つまり時速720km~1080km)です. 一方,鉛は密度が重く,またほとんど加工硬化しないので,塑性波伝播 速度は,鋼やアルミニウム合金よりかなり低速で,概ね20m/s~60m/sで あると考えられます. 本研究では,"被削材の塑性波伝播速度に対する切削速度"をキーパラメーターと しているので, 鉛であれば,比較的容易に超高速切削過程を実現できます.

ところで,切削速度200m/s~300m/sを実現するためには, 旋盤型であれば,被削材あるいは工具を 非常に高速に回転させる必要があります. 例えば,直径300 mmの被削材で切削速度200 m/sを実現させるためには, 旋盤型の試験機であれば,12700 rpm以上の高回転で回転させる必要があります. この時,回転体の危険速度の問題,遠心力の問題など, 実験室で容易に実現することは難しいです. 特に剛性が低い,鉛などは高速回転させると遠心力で塑性変形してしまいます.

そこで,工具あるいは被削材を圧縮空気で加速させる,空気銃型の 試験機を設計開発しています. 空気銃型の試験機では,比較的容易に高速飛翔を実現できること, 機構が簡単であること, 鉛などの低剛性の試験片を試験できるなどの特徴があります.

切削速度(飛翔速度)は,加速圧力と加速距離に依存します. 実験室レベルでは,1.0MPaまでの圧縮空気を利用します. もっと高速に加速させる場合には,二段式高速ガス銃などが利用できますが, 現状では,1.0MPaまでの圧縮空気で試験機を開発しています.

初号機(1999~2003)

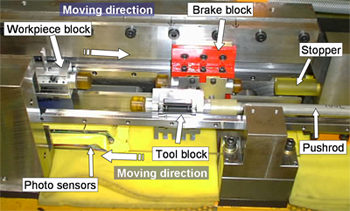

最初に開発した高速切削試験機です.2本の平行に設置したスライドレール上 に工具と被削材を設置し,それぞれを圧縮空気で互いにすれ違う様に 加速させます. 工具と被削材の相対速度が切削速度となります.

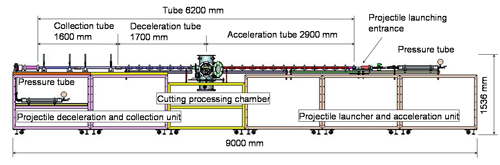

装置のCAD図

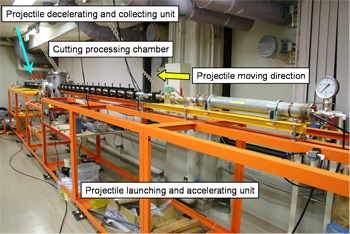

装置の概観

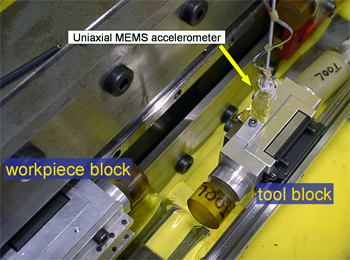

切削力は,MEMSの加速度センサーによって計測します.

切削速度は,光センサの他,加速度の波形を時間積分して算出します. 本試験機では,鉛を被削材として,切削速度65 m/sまでの高速切削試験を 行いました.

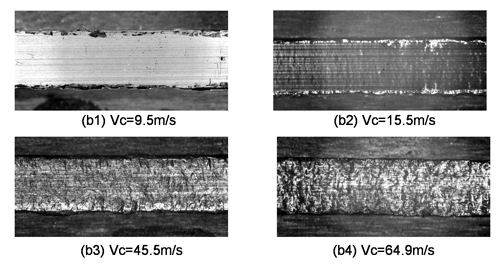

切削速度の増加に伴い,せん断角は上昇し,切削力も増加する. 仕上げ面は切削速度が40 m/s程度を超えると縮緬状に変化する, などの結果が得られました.

2号機(2005~ )

特許第4171808号 (平成20年8月22),

発明の名称:高速切削試験装置,

発明者:篠塚淳, 出願人:国立大学法人茨城大学

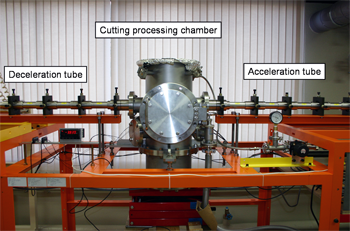

初号機ではベアリングの性能上,切削速度65 m/sが限界だったので,もっと高速で, もっと詳細な切削物理現象を計測できるように,2号機を開発しました.

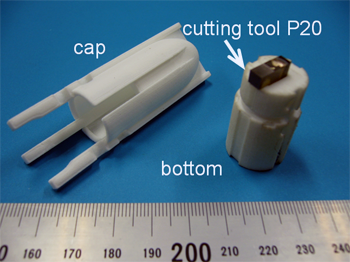

これは,微小な切削工具を飛翔容器(カプセル)に入れ, 微小工具内蔵飛翔容器を圧縮空気で加速させます.

微小工具内蔵飛翔容器

被削材は加工チャンバ内に設置しています. 切削雰囲気(大気,真空,特定ガス)の影響も考慮できるように, 切削系は大気と隔離した環境にしてあります.

加速距離は3mで,大気中で切削速度150m/sを実現しています. 真空中であれば空気抵抗が無いので,切削速度250m/sを実現できます. 切りくずは,切削機構や切削現象を解析する上で非常に重要です. そこで試験機では,切削終了後の切りくずを微小工具内蔵飛翔容器に格納し, 無傷で回収できる機構を持っています.

切削速度150m/sは,鉛にとって超高速切削域, アルミニウム合金では高速切削速度域となります. これまでのアルミニウム合金と鉛の高速・超高速切削試験により, 切削速度を高速化すると,おもしろい現象があることが得られています. 今後は,さらに高速化を目指します.